近日,潞安集團出現了一位“新員工”,它在提升機鋼絲繩上“走走停停”,來回巡查,這便是TST鋼絲繩智能探傷系統。

“新員工”上班頭一天,便為該礦井四繩提升機鋼絲繩檢測出重大損傷!

該礦引進TST四繩提升機鋼絲繩智能探傷系統,對礦用提升機四繩鋼絲繩進行全生命周期安全監測。

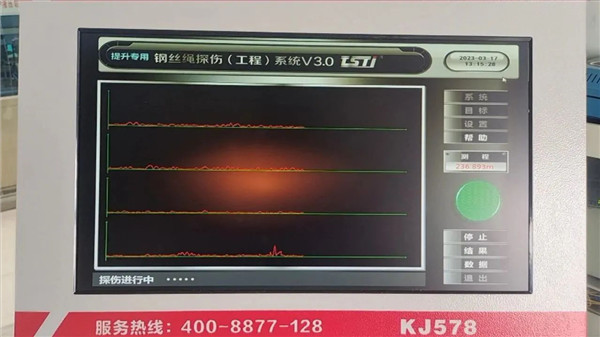

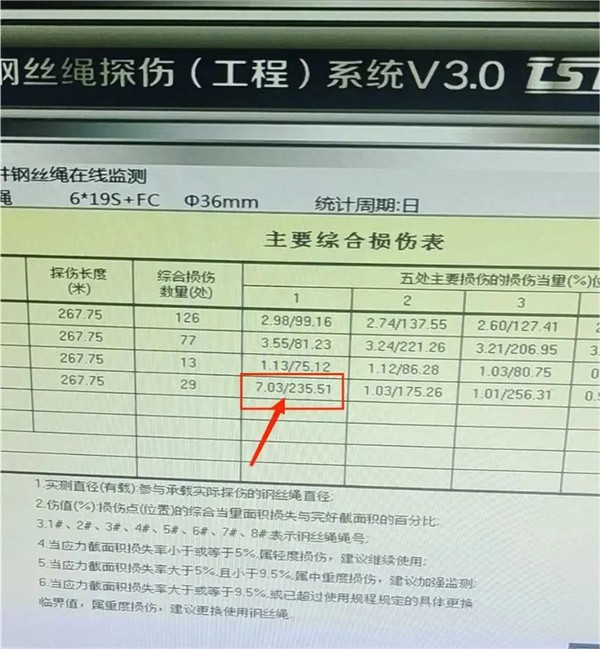

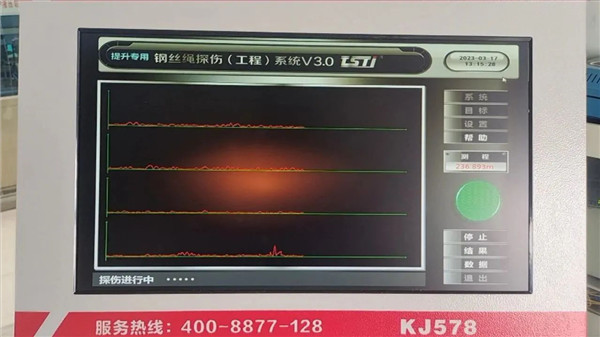

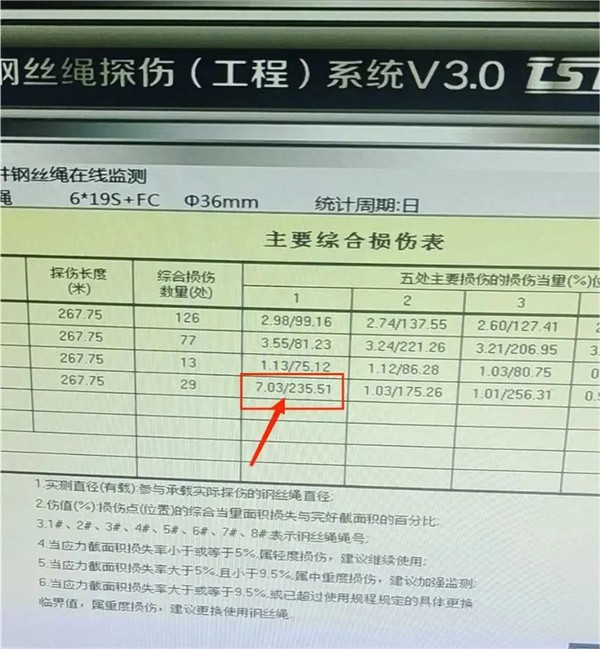

在檢測工作中,TST鋼絲繩智能探傷系統主控站上跳出一串連續的損傷波形,發現高達7%的損傷量值,該損傷已經接近中重度損傷。

泰斯特工程技術人員根據TST鋼絲繩智能探傷系統主控站鋼絲繩損傷顯示位置,快速確認該處損傷實際狀況,與潞安集團工作人員配合,共同對鋼絲繩該處損傷進行驗繩。經工作人員現場確認,發現損傷報警位置存在變形磨損、斷絲等綜合損傷,損傷量值即將達到行業規程規定的鋼絲繩更換臨界值。

該礦相關負責人表示,鋼絲繩損傷隱蔽難以發現,TST無損探傷系統實時在線、準確高能效、穩定可靠,有了這套系統今后的檢修維護工作將更有針對性、省時省力,基于實時在線檢測也將避免鋼絲繩突發事故的發生。

科技賦能 安全生產

TST鋼絲繩智能探傷系統的引入,填補了潞安集團在鋼絲繩智能檢測工作的空白,打破了以往對提升機鋼絲繩檢測停留在外形、目測、人工檢測的陳舊模式,提高了檢測效率,降低了職工勞動強度。

TST鋼絲繩探傷系統,能夠有效定量判斷鋼絲繩損傷:斷絲、磨損、銹蝕、疲勞、扭結、變形、松股等,實時監測鋼絲繩運行過程并預警和報警,給出符合標準要求的檢測結果生成鋼絲繩使用情況的綜合報告并對鋼絲繩壽命和未來安全性做出預測。

由于工作環境惡劣、負載大、運行時間長等原因,提升機鋼絲繩的故障率較高,且檢修難度較大,如果出現故障后不及時更換會造成較大損失,甚至可能釀成事故。

TST鋼絲繩智能探傷系統能夠在運行過程實現對各鋼絲繩進行定量定性定位探傷,一鍵啟停檢測、緊急停車、綜合故障顯示、故障復位、損傷報警、實時運行狀態顯示等功能,實現24小時無人值守檢測。